E-mail: web@kota.sh.cn

E-mail: web@kota.sh.cn

Telefone: 0515-83835888

Telefone: 0515-83835888

No cenário industrial moderno, poucos materiais conseguem ser tão onipresentes e estrategicamente vitais quanto folha de cobre eletrodepositada . É um elemento fundamental que sustenta tanto a revolução digital – servindo como caminhos condutoues em todas as placas de circuito impresso (PCB) – quanto a transição energética global, atuando como o principal coletou de corrente na próxima geração. Equipamento de bateria de lítio .

Impulsionado por uma procura sem precedentes de veículos eléctricos (VE), armazenamento de energia à escala da rede e tecnologias de comunicação de alta velocidade, o mercado global de folhas de cobre electrodepositadas está a registar um crescimento exponencial. No entanto, a produção deste material, que é mais fino que um fio de cabelo humano, mas suficientemente forte para resistir ao manuseamento industrial, depende altamente da experiência de fabrico própria e, mais importante, da engenharia de precisão do material. máquina de folha de cobre e todo Linha de produção de folha de cobre . A qualidade, capacidade e eficiência destas máquinas ditam diretamente o desempenho e a resiliência da cadeia de abastecimento de todo o novo setor energético.

Este relatório investiga a mecânica de como folha de cobre eletrodepositada é feito, por que suas características são tão vitais e a corrida tecnológica entre os fabricantes para construir os mais sofisticados máquina de folha de cobre capaz de atender às demandas de desempenho de amanhã.

A ascensão de Folha de cobre ED de uma commodity a um ativo estratégico se deve à sua combinação única de extrema finura, alta condutividade e flexibilidade mecânica, tornando-o insubstituível em duas aplicações principais de alto crescimento.

Em células de íons de lítio usadas em EVs e armazenamento de energia, Folha de cobre ED serve como coletor de corrente anódica. Suas funções principais incluem:

Transporte eficiente de elétrons: Devido à baixa resistividade elétrica do cobre, ele garante perda mínima de energia à medida que os elétrons fluem durante os ciclos de carga e descarga, impactando diretamente a eficiência da bateria e o gerenciamento térmico.

A corrida ultrafina: A indústria está incansavelmente buscando folhas mais finas, de 8 μm a 6 μm, 4,5 μm e até mesmo tentando 3,5 μm. Cada redução micrométrica na espessura da folha de cobre se traduz em maior volume para materiais de eletrodos ativos (por exemplo, grafite ou silício), aumentando assim diretamente a capacidade da bateria. densidade de energia e, posteriormente, a autonomia do VE. Esta busca por folhas ultrafinas torna a estabilidade e a precisão do máquina de folha de cobre um requisito inegociável.

Resiliência Mecânica: A folha deve suportar centenas ou milhares de ciclos de expansão e contração de volume à medida que os íons de lítio se intercalam e desintercalam no material do ânodo. Isto requer propriedades antifadiga superiores e alta resistência à tração, que são controladas pelo processo de eletrodeposição.

Em dispositivos eletrônicos, de smartphones a farms de servidores, Folha de cobre ED é laminado em substratos para formar PCBs. À medida que a velocidade dos dados aumenta (5G, IA e computação em nuvem), as demandas da folha estão evoluindo da simples condutividade para a complexa integridade do sinal:

Integridade do sinal em alta frequência: A transmissão suave e precisa de sinais de alta frequência é severamente afetada pelas características da superfície da folha. Qualquer rugosidade na superfície do cobre aumenta a impedância e a dispersão do sinal, levando à perda de sinal (perda do condutor) e diafonia.

Adesão sem compromisso: A folha deve aderir fortemente à resina orgânica ou ao substrato cerâmico, necessitando de uma superfície rugosa, mas esta rugosidade deve ser minimizada para preservar a integridade do sinal. O Linha de produção de folha de cobre deve, portanto, gerenciar um equilíbrio crítico entre a resistência ao descascamento (aderência) e a perda do condutor (suavidade).

A fabricação de Folha de cobre ED é uma obra-prima da engenharia química, mecânica de precisão e controle elétrico, centrada em torno de máquina de folha de cobre . O processo é contínuo, funcionando 24 horas por dia, 7 dias por semana, para atender à demanda global, e é segmentado na etapa de eletrodeposição e na etapa subsequente de tratamento de superfície.

Este é o núcleo do processo metalúrgico onde nasce a folha de cobre.

O que é o processo de eletrólise?

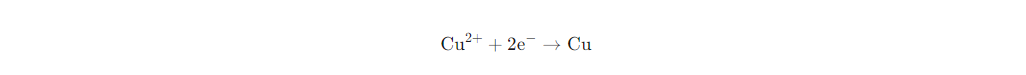

O processo utiliza eletrólise contínua para reduzir íons de cobre dissolvidos de uma solução de sulfato de cobre (o eletrólito) em uma superfície rotativa do cátodo usando uma corrente contínua controlada. A reação química no cátodo é:

O papel central do tambor catódico de titânio: O máquina de folha de cobre é definido por seu enorme e de alta velocidade tambor de titânio catódico . O titânio é escolhido devido à sua excepcional inércia (resistência à corrosão) e ao fato de o cobre não se ligar permanentemente a ele. Esta característica antiaderente permite que a folha de cobre contínua recém-depositada seja removida de forma limpa à medida que o tambor gira. A superfície do tambor deve ser polida até obter uma suavidade espelhada para garantir que a folha de cobre resultante tenha a baixa rugosidade necessária para aplicações de alta frequência.

Controle de Estrutura via Densidade de Corrente e Aditivos: O quality of the Folha de cobre ED —sua resistência, ductilidade e rugosidade—é altamente sensível aos parâmetros do processo:

Densidade Atual: O rate at which the copper is deposited is controlled by the current density. Higher current densities increase production speed but can lead to a coarser, non-uniform crystalline structure, potentially reducing the foil's mechanical strength and uniformity. Precision control of the current across the entire wide surface of the drum is paramount.

Aditivos Orgânicos (O Molho Secreto): O electrolyte contains meticulously chosen trace organic additives (such as glue, thiourea, or levelers). These chemicals adsorb onto the copper deposition front, inhibiting random crystal growth and encouraging the formation of ultra-fine, uniform grain structures. These additives are the primary mechanism for fine-tuning the foil’s mechanical properties and ensuring optimal surface smoothness.

Depois que a “folha bruta” é retirada do tambor, ela passa por uma série complexa de revestimentos e banhos químicos para prepará-la para colagem e proteção. Isto é crucial para a sua função em Equipamento de bateria de lítio e PCBs.

Tratamento de rugosidade (a âncora): Para um lado da folha (o lado "foscado"), um processo de galvanoplastia em microescala é aplicado para depositar minúsculas partículas dendríticas de cobre (frequentemente chamadas de "nódulos" ou "saliências"). Esta rugosidade controlada aumenta enormemente a área de superfície e a capacidade de intertravamento mecânico, fundamental para alcançar a alta força de casca necessário para laminação ou revestimento de eletrodo.

Densificação e Passivação: O rough nodules are then locked in place with a thin layer of dense copper plating. Finally, a camada de passivação (muitas vezes envolvendo compostos de zinco ou cromo). Esta camada aumenta significativamente a resistência da folha ao calor e à oxidação, permitindo-lhe sobreviver às altas temperaturas encontradas durante a laminação de PCB ou a secagem do eletrodo em Equipamento de bateria de lítio fabricação.

O single most critical variable controlled by the Linha de produção de folha de cobre , além da espessura, é rugosidade superficial (

Em eletrônica avançada (operando acima de 1 GHz), o efeito de pele domina, fazendo com que o fluxo de corrente se concentre próximo à superfície do condutor de cobre.

O Roughness Penalty: Se a superfície for áspera, o caminho real que o sinal de alta frequência deve percorrer é ondulado, tornando o comprimento efetivo do caminho maior que o comprimento geométrico. Este aumento no comprimento do caminho leva diretamente a maiores perda de condutor (atenuação do sinal).

O Smooth Foil Demand: Consequentemente, para aplicações de alta frequência, a demanda é por Perfil muito baixo (VLP) or Perfil ultrabaixo (ULP) folha, que minimiza a rugosidade para garantir um fluxo de sinal mais suave, menor perda de transmissão e melhor integridade do sinal. O máquina de folha de cobre deve, portanto, produzir uma película de base extremamente lisa que só possa receber o tratamento de rugosidade mínimo necessário para a adesão.

Na fabricação de baterias, os requisitos são bilaterais:

Adesão (lado áspero): O surface roughness ensures strong mechanical bonding between the copper current collector and the anode slurry (e.g., graphite or silicon). Without sufficient roughness, the anode material would delaminate during battery cycling or manufacturing stress, leading to capacity fade and failure.

Resistência (lado liso): O side facing the separator must be smooth to minimize potential internal short circuits and ensure uniform pressure distribution during winding/stacking.

O Linha de produção de folha de cobre deve projetar precisamente um rugosidade diferencial onde o lado de adesão é texturizado de maneira ideal, minimizando o impacto na resistência e espessura geral da célula.

O future of Folha de cobre ED a fabricação é definida por três desafios interconectados que exigem uma colaboração profunda entre a ciência metalúrgica e a engenharia mecânica no projeto da próxima geração máquina de folha de cobre .

Empurrar a espessura da folha para menos de 4,5 μm introduz imensa instabilidade. Uma flutuação microscópica na densidade da corrente, temperatura ou velocidade do tambor pode levar instantaneamente a furos, rasgos ou variações localizadas de espessura. Próxima geração máquina de folha de cobre a tecnologia está adotando:

Sistemas APC Avançados: Sensores multiponto em tempo real e inteligência artificial (IA) habilitada Controle Automático de Processo (APC) são necessários sistemas para monitorar e ajustar parâmetros críticos (corrente, temperatura, concentrações de aditivos) em microssegundos para manter a uniformidade perfeita em grandes larguras de tambor.

Precisão aprimorada do tambor: Os tambores de titânio devem ser fabricados com concentricidade e planicidade de superfície quase perfeitas, exigindo técnicas avançadas de balanceamento dinâmico e polimento para lidar com rotação em alta velocidade sem vibração que poderia perturbar a camada de cobre nascente.

À medida que os fabricantes de veículos elétricos aumentam a vida útil e o desempenho da bateria em condições de carregamento rápido, a procura por Alta resistência, alto alongamento (HSHE) Folha de cobre ED está crescendo.

O Trade-off: Historicamente, o aumento da resistência muitas vezes diminui o alongamento (ductilidade). A folha HSHE requer ambos. Conseguir isso requer controle preciso sobre a orientação (textura) do cristal de cobre e o tamanho do grão durante a eletrodeposição.

Inovação em Química Eletrolítica: Esta mudança necessita de novos pacotes de aditivos e composições eletrolíticas especializadas para projetar as microestruturas desejadas que mantêm a integridade mecânica enquanto maximizam a ductilidade - uma área central de pesquisa e desenvolvimento dentro Linha de produção de folha de cobre fabricantes.

À medida que o uso do cobre aumenta, a sustentabilidade torna-se crítica. Futuro linha de produção de folha de cobre os projetos devem se concentrar na redução do consumo de energia e do desperdício de materiais:

Eficiência Energética: O electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the máquina de folha de cobre design são essenciais para reduzir a pegada de carbono geral de Equipamento de bateria de lítio produção.

Redução de resíduos: A redução de furos e rasgos na produção de folhas ultrafinas minimiza o desperdício e maximiza a utilização do material, melhorando a competitividade de custos e o impacto ambiental.

O máquina de folha de cobre não é mais apenas um equipamento; é um reator químico complexo e um sistema mecânico de precisão que está no nexo das futuras economias de energia e informação. A corrida para dominar esta tecnologia define a competitividade global nos setores mais estratégicos do século XXI.